0086 15335008985

Hvordan øker en kontrollboks for kullgruve sikkerhet og effektivitet?

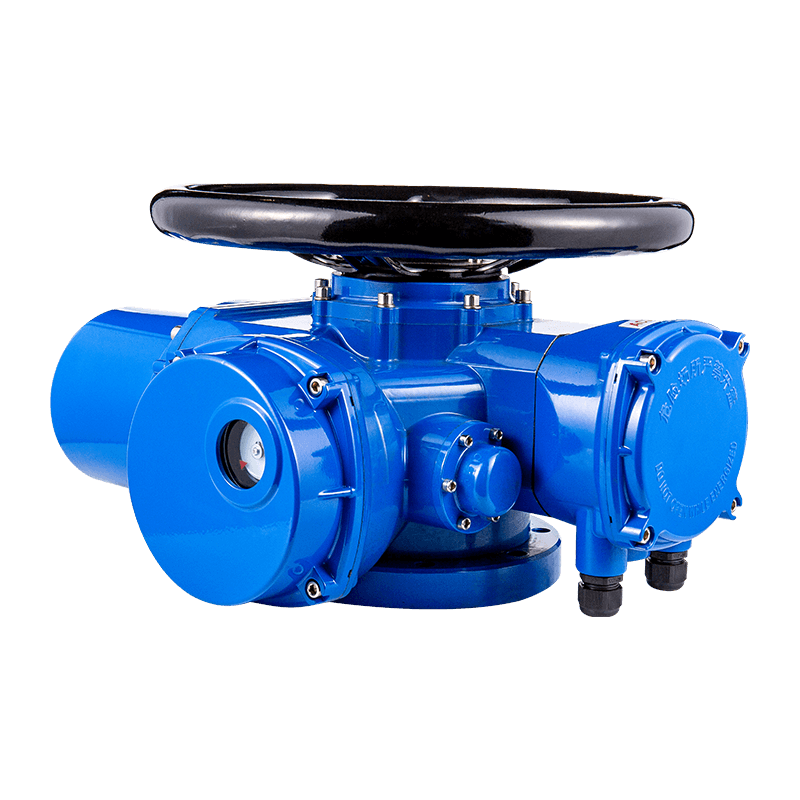

Kullgruveindustrien opererer i et av de mest farlige miljøene, hvor sikkerhet og driftseffektivitet er avgjørende. I hjertet av mange moderne gruvedrift er kontrollboks for kullgruve , en kritisk komponent som sikrer jevn, automatisert og sikker styring av gruveutstyr.

Nøkkelfunksjoner til en kullgruvekontrollboks

En kullgruvekontrollboks fungerer som nervesenteret for å administrere ulike elektriske og mekaniske systemer i en gruvedrift. Dens primære rolle er å overvåke, regulere og kontrollere gruveutstyr som transportbånd, ventilasjonssystemer, pumper og boremaskineri. Ved å integrere med sensorer og programmerbare logiske kontrollere (PLS), sikrer kontrollboksen at alle tilkoblede systemer opererer innenfor sikre og optimale parametere.

En av de mest avgjørende funksjonene til kontrollboksen er sanntidsovervåking. Den samler kontinuerlig inn data om utstyrsytelse, miljøforhold (som gassnivåer og temperatur) og strømforbruk. Hvis en parameter overskrider forhåndsdefinerte terskler, kan systemet utløse alarmer eller automatisk slå av maskineri for å forhindre ulykker. For eksempel, i tilfelle metanoppbygging, kan kontrollboksen stoppe driften og aktivere ventilasjonssystemer for å redusere eksplosjonsrisikoen.

I tillegg letter kontrollboksen automatisering, noe som reduserer behovet for manuell intervensjon i repeterende eller farlige oppgaver. Automatisert transportbåndkontroll sikrer for eksempel konsistent materialtransport samtidig som menneskelig eksponering for farlige soner minimeres. Dette forbedrer ikke bare effektiviteten, men reduserer også sannsynligheten for menneskelige feil, en vanlig faktor i gruveulykker.

Sikkerhetsfunksjoner og overholdelse av forskrifter

Gitt de ekstreme forholdene i kullgruver - inkludert brennbare gasser, støv og høy luftfuktighet - må utformingen av en kontrollboks for kullgruve overholde strenge sikkerhetsstogarder. Disse systemene er vanligvis bygget med eksplosjonssikre kabinetter , som forhindrer interne gnister eller elektriske feil i å antenne omkringliggende gasser. Materialene som brukes er ofte robuste for å motstå vibrasjoner, fuktighet og korrosive elementer som vanligvis finnes i underjordiske gruver.

Overholdelse av internasjonale sikkerhetsforskrifter er et annet kritisk aspekt. Standarder som f.eks ATEX (EU) and IECEx (internasjonalt) diktere konstruksjon og ytelseskrav for utstyr som brukes i eksplosive atmosfærer. En korrekt sertifisert kontrollboks sikrer at den kan operere trygt i farlige soner uten å utgjøre ytterligere risiko.

Utover maskinvaresikringer, inkluderer moderne kontrollbokser feilsikre mekanismer . For eksempel sørger redundante strømforsyninger og reservekontrollkretser for at systemet forblir operativt selv om en komponent svikter. Nødstoppfunksjoner er også integrert, noe som muliggjør umiddelbar stans i kritiske situasjoner. Disse funksjonene øker samlet påliteligheten til gruvedriften samtidig som de beskytter arbeidere mot potensielle farer.

Teknologiske fremskritt i moderne kontrollbokser

Utviklingen av industriell automatisering og tingenes internett (IoT) har forbedret mulighetene til kontrollbokser for kullgruve betydelig. Dagens systemer er i økende grad utstyrt med smarte sensorer og trådløs tilkobling, som muliggjør ekstern overvåking og kontroll. Veiledere kan nå få tilgang til sanntidsdata fra kontrollrom på overflatenivå, noe som reduserer behovet for personell til å gå inn i høyrisikoområder for rutinekontroller.

Et annet stort fremskritt er integreringen av prediktivt vedlikehold algoritmer. Ved å analysere historiske og sanntids ytelsesdata, kan kontrollboksen forutsi potensielle utstyrsfeil før de oppstår. For eksempel kan uvanlige vibrasjoner i en motor eller en gradvis økning i temperaturen utløse vedlikeholdsvarsler, slik at reparasjoner kan planlegges proaktivt. Dette minimerer uplanlagt nedetid og forlenger levetiden til gruvemaskineri.

Videre støtter noen avanserte kontrollbokser maskinlæring for å optimalisere energiforbruket. Ved å justere motorhastigheter og transportbåndoperasjoner basert på sanntidsbelastningskrav, bidrar disse systemene til å redusere strømsvinn – en betydelig kostnadsfaktor i storskala gruvedrift.

Beste praksis for utfordringer og vedlikehold

Til tross for deres avanserte funksjoner, er kullgruvekontrollbokser ikke immune mot utfordringer. Tøffe miljøforhold, som for mye støv og fuktighet, kan bryte ned elektriske komponenter over tid. Hyppige mekaniske støt fra bore- eller sprengningsoperasjoner i nærheten kan også løsne koblinger eller skade kretser.

For å redusere disse problemene, regelmessig forebyggende vedlikehold er avgjørende. Dette inkluderer inspeksjon og rengjøring av interne komponenter for å forhindre opphopning av støv, sjekk for korrosjon og verifisering av integriteten til ledninger og tetninger. Siden mange kontrollbokser er installert på vanskelig tilgjengelige steder, ved hjelp av modulære design med lett utskiftbare deler kan forenkle vedlikeholdsoppgaver.

En annen vanlig utfordring er elektromagnetisk interferens (EMI) fra tungt gruveutstyr, som kan forstyrre kontrollsignaler. Riktig skjerming og jording av kontrollboksen, sammen med bruk av kabler av høy kvalitet, kan bidra til å opprettholde signalintegriteten.

Til slutt er opplæring av personell i riktig drift og feilsøkingsprosedyrer avgjørende. Selv det mest avanserte kontrollsystemet er bare like effektivt som de som administrerer det. Regelmessige øvelser med nødprotokoller og systemdiagnostikk sikrer at operatører kan reagere raskt på funksjonsfeil.

Kullgruvekontrollboksen spiller en sentral rolle i moderne gruvedrift ved å øke både sikkerheten og driftseffektiviteten. Gjennom sanntidsovervåking, automatisering og robuste sikkerhetsmekanismer bidrar disse systemene til å redusere risikoen samtidig som de optimerer produktiviteten. Teknologiske fremskritt som IoT-integrasjon og prediktivt vedlikehold øker deres evner ytterligere, og gjør gruvedrift smartere og mer bærekraftig.

Å opprettholde disse systemene i topp stand krever imidlertid grundig vedlikehold og overholdelse av beste praksis. Ved å forstå utfordringene og implementere proaktive vedlikeholdsstrategier, kan gruveoperatører sikre langsiktig pålitelighet til kontrollsystemene deres – og til syvende og sist bidra til et sikrere og mer effektivt gruvemiljø.